1.1 项目概述

系统着力于解决目前机场国内国际出港托运行李人工装/卸车存在的人工分拣劳动强度高,重复劳动多以及人力资源短缺等问题,实现行李的自动分拣装/卸车。

系统可分为机器人分拣模块和后台系统,每个机器人分拣模块可负责两辆行李拖车的分拣,根据业务需求可设置多台机器人分拣模块,每台机器人分拣模块并联作业,远程管理。

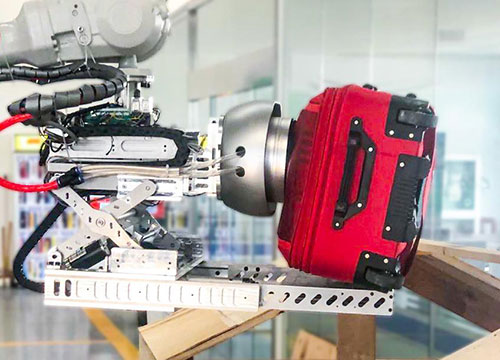

机器机器人分拣模块包含行李航班号识别,行李身份二次确认,行李抓取机构和行李堆放检测等五大部件。

其中行李航班号识别采用全自动、多手段识别的方式,可适用于条码标签和RFID标签;行李识别采用视觉多维识别,可对行李进行智能分类,自定判断行李的材质、尺寸,并根据不同的行李采取相应的抓取措施;行李身份二次确认确保行李装车100%的准确性,保证行李托运系统有效运行;行李采用自动智能抓取并按照“轻拿轻放”的原则,确保行李抓取精准可靠,同时确保行李不被物理损伤、变形等;行李堆放按照“重不压轻”,”大不压小”的原则,同时设置VIP行李区,特殊行李区和普通行李区,系统可自动识别并按照特定原则摆放。

机器人分拣模块占地面积小,约3平米左右,对现场改造低,可满足于所有机场的分拣场合。

后台系统:

后台系统包括行李身份查询系统,图像处理系统,管理系统和操作运营平台四大部分。其中行李身份查询系统用于对接机场航运信息,接收和存储航班动态等;图像处理系统用于对行李外形进行多维识别分割和绑定;管理系统用于对所有的机器人分拣模块进行远程监管和动态显示;操作运营平台可实时设置拖车对应的航班和显示分拣搬运动态。

后台系统可容纳多套机器人分拣模块,根据现场业务量一次性建设。

1.2 用户痛点

① 人力资源短缺:搬运工作对性别和身体要求较高,而且人力成本日益高涨,很多机场都存在人力资源短缺的情况,特别是一二线城市较为严重。

② 易出错:人工分拣对操作工人经验要求很高,反复翻找行李条码,重复扫码,很容易出现装错的情况。

③ 时间难缩短:行李发车前需多次人工交接校核,确保行李不装错,从而很难缩短值机关闭时间,提升机场服务质量。

1.3 解决方案

1.3.1 行李自动识别

① 合全方位视觉扫码和多相阵RFID自动双模式识别技术,提高识别准确率。

② 外观绑定、自动实时定位,针对不同行李采取不同的搬运方式和装车策略。

1.3.2 行李自动抓取

① 且采用柔性材质,不破坏行李。

② 取后托盘托住行李,确保行李不会掉落。

1.3.3 行李自动装车堆叠

① 竖直并列摆放,和人工摆放方式相同,实现拟人化的装车堆叠。

② 集成多种检测传感,装车时空间数据实时反馈,可确保行李的紧密堆叠。

1.3.4 实时定位显示

① 转盘作业区设置大屏,实时显示转盘上行李编号、照片、位置和航班截止时间等信息。

② 根据航班截止时间动态变化行李颜色,提高分拣效率。

1.3.5 装车自动校核

① 对已装车的行李进行统计,对堆叠位置进行实时反馈,自动校核是否存在未装车以及装错车的行李。

② 一键电子数据上传,分发、打印行李分拣数据。

1.3.6 自动生成报表

① 自动生成汇总分拣行李数量,包括分拣行李图片、分拣装车时间、分拣人员等信息。

② 可按多重类别自定义汇总分类和导出打印,汇总机器人分拣和人工分拣数据,实现完整的行李分拣数据报表。

1.4 系统优势

① 高效率,低投入

采用“轻拿轻放“的方式,并在10秒左右完成单件行李的分拣装车,分拣装车效率提高同时还可节约人力投入。

② 装车精准

③ 系统采用多位置动态扫描,对抓取的行李进行二次确认,确保行李装车的准确性,降低了行李装错车的风险。

④ 器人自适应好

机械手可对行李箱,背包,纸箱等所有托运行李进行自适应抓取,并对不适合机械手抓取的行李自动放弃,大大提高分拣的效率和抓取准确性。

⑤ 扫码识别成功率高

采用多逻辑,可全方位扫码识别,并对行李外形进行绑定,大屏显示定位等数据,方便多手段作业。

⑥ 远程监管,一键启停

系统操作一键启停,设置安全区域和禁入区域,禁入区域有红外感应防止意外闯入,确保人机环境安全,软件界面简洁明了,方便工作人员的操作和管理。

⑦ 占地面积小

机器人及控制部分占地面积仅约3平米,对现场改造极低,可满足所有机场的行李分拣搬运场所。

⑧ 环境适应性好

设备可在高温、高寒等恶劣条件下24小时连续作业。

1.5 应用场景

① 港行李集中转盘分拣场所

系统可应用于出港行李集中装盘分拣场所,可围绕转盘安装多套机器人分拣模块,每套模块可独立工作,也可联动工作,可根据现场需要灵活设置。

② 行李独立滑槽分拣场所

系统可应用于出港行李具有独立滑槽的分拣场所,可在每个滑槽处设置1-2套机器人分拣模块,实现行李的自动装车。

③ 入港行李卸货场所

系统可应用于所有入港行李卸货场所,采用移动式分拣设计,可人工移动至不同卸货场所,自动有序的将行李搬运至入港行李卸货皮带上。